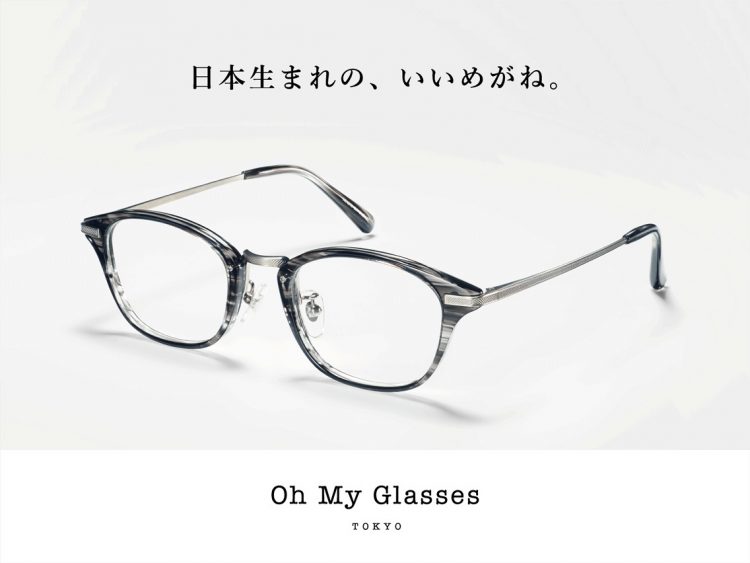

鯖江の眼鏡といえば、今や国内に流通する眼鏡製造において圧倒的な95%以上のシェアを持つことのみならず、名だたる海外ブランドの眼鏡製造を手がけるなどして世界有数のメガネ産地としてその名を知られている。眼鏡フレームは、多いもので200以上の工程を経て作られ、鯖江市内全体に散らばる各工程の専門工場・職人による分業で成り立っている。また、たったひとつのメガネをつくる上で想像以上に人の手間暇がかけられているという事実は意外と知られていない。今回、手に届きやすい価格とトレンド感のあるデザインで定評のある鯖江眼鏡ブランドの「Oh My Glasses TOKYO」を製造する工房に訪問し、鯖江眼鏡がいかにして生み出されるかをリポートする。そこには人の手から人の手へ、世代から世代へと人のつながりによって生み出される眼鏡職人達のストーリーがあった。

農閑期の副業から世界的産業へ。鯖江の眼鏡づくりのルーツ

鯖江の眼鏡づくりは明治38年に創始者と呼ばれる増永五左衛門が当時眼鏡づくりが盛んであった大阪や東京から職人を招き、冬の豪雪による農閑期の副業として若者に広めたことがその始まりと伝えられる。その歴史は100年を超え、日本のメガネの歴史とそのものと言っても過言ではない。少資本で始められ現金収入が得られるメガネ製造は鯖江全体に広がり、大戦の混乱を乗り越えて高度経済成長の需要拡大を背景に一大産業へと変貌を遂げた。昭和50年代には世界で初めてチタンを用いた眼鏡フレームの製造技術の確立に成功し、鯖江で製造された人体への負担が少ないチタンのメガネは世界中に広まり今日に至る。今も人口約7万人の小さな町が、大きな眼鏡需要に応えている。

POINT1 デザイン

市場の動向や流行を考慮しつつ、デザイナーの感性や技術的な要素を加味してデザインを行う。多くは手描きだったデザイン図も、現在は専用CAD/CAMを用いてることが多くなっているそうだ。デザイン図をもとに試作品を製作。同時並行で詳細な製作図面が描かれ、それらをもとに金型や治具が製造される。続いては、いよいよ製造ラインへと進んでいく。

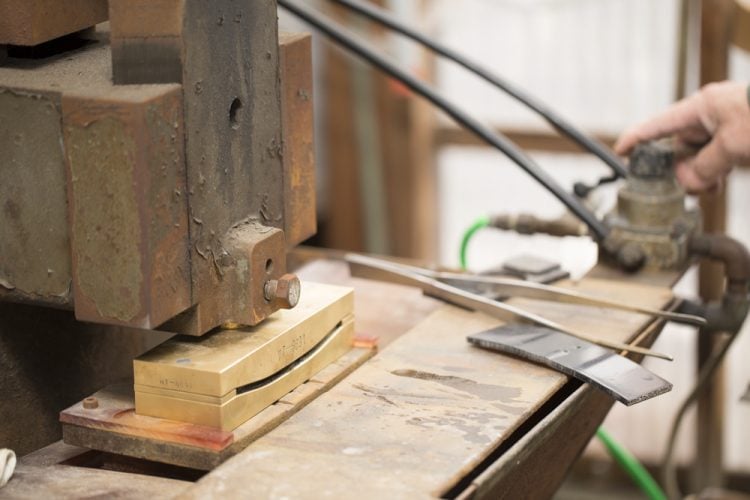

POINT2 生地を切断(プレス)

品質の高い眼鏡フレームを量産するには、治具の精度がカギとなる。近年はデザインバリエーションが増え、多品種小ロット化により治具の種類も多様化しているそうだ。一般的なセルフレームの場合、板状のセルロイドなどを温めて柔らかくし、特殊なプレス機を使って切断する。(メタルフレームの場合、下処理がされた針金を切断やプレス加工等の各工程を経て各部品が完成する)

POINT3 美しいカーブを生む顔面カーブ入れ(プレス)

まだ板状のセルロイドを、お湯につけて柔らかくし、型にはめてプレスする。顔のカーブに合わせて丸みをつけることで、フィット感が格段に増す。この後、眼鏡のデザインに沿った金型で型を打ち抜く。

POINT4 内径削り・レンズ溝掘り・外形削り

内径を切削した後、レンズをはめる溝を掘った上で、外形も内径同様に切削していく。職人の感覚頼りの難しい工程だという。

POINT5 パッド取り付け・やすりがけ

接着剤で表面を溶かし、ノーズパッドの部材を取り付ける作業。ピンセットを使い、ひとつひとつ丁寧に。

やすりがけはふつう機械を用いるが、ベテラン職人の手作業を特別に見せていただいた。

POINT6 メガネにツヤを出す”バレル研磨”。24時間以上!

製品についた細かいキズや汚れを取り除き、それと同時にツヤを出す工程だ。フレームをチップ、研磨剤と一緒にバレルへ入れ、高速回転させる。 24時間かけて研磨する。

最初の研磨ではプラスチックチップ、中間・仕上げの研磨では竹と木のチップを用いる。気温によって条件が変わるため、研磨時間や房州粉(ぼうしゅうこ)と呼ばれる研磨剤の量などの調整が必要。決して機械任せにはできない、長年の経験がモノを言う工程だ。

POINT7 バフ研磨

高速回転する布製の円盤に部品を押し当て、バレル研磨では除くことのできない細かいキズや凹凸をなくしていく。専門の職人が感覚を頼りに手作業で行う。長時間座りっぱなしで、寡黙にフレームと向き合う姿が印象的だ。

POINT8 メガネの掛け心地を決める 蝶番入れ

眼鏡の組み立て工程の中で、最も難度が高いといわれるのが「蝶番(ちょうつがい)入れ」。リムとテンプルをつなぐ部分のヒンジの取り付けである。眼鏡の掛け心地や開き具合に直結し、設計通りに仕上げるためにも重要になる工程だ。やり直しが利かないため、ミスをしたらフレームは廃棄。治具のセッティングだけで半日以上かかることもあるそうだ。この作業を任されるのは、一流職人である証といえるだろう。

POINT9 刻印

眼鏡のモダン部分に刻印を打つ工程。「MADE IN JAPAN」という鯖江の誇りが打刻される。

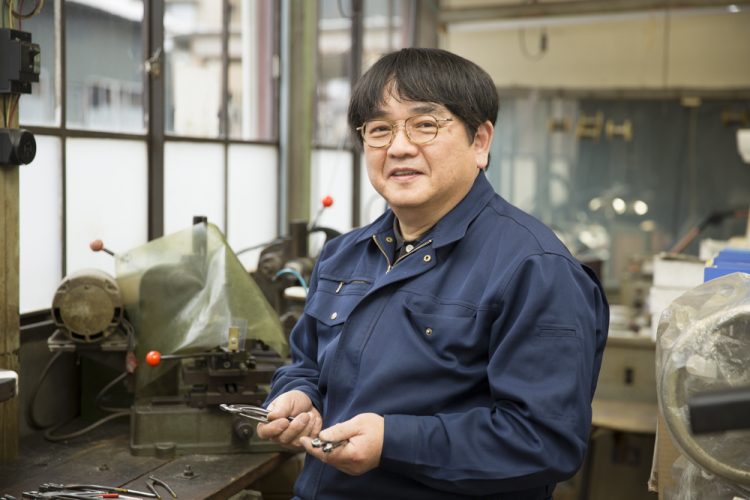

POINT10 眼鏡の掛け心地に直結るする”矢床(ヤットコ)”による調子取り

眼鏡としての形が整ったら、最後に「調子取り」と呼ばれる調整工程に入る。出荷を控えたフレームが全て均一になるように、点検を兼ねて微調整していく。この工程に特に思い入れをもって臨むのは、今トレンドのコンビフレームを中心に専門で扱う丹羽眼鏡工業株式会社の代表取締役、丹羽雅彦氏だ。自社で生産する眼鏡フレームは、すべて丹羽さん自らの手で調整が施される。調子取りに使う矢床(ヤットコ)も、職人自らが使いやすいようカスタマイズするのが通例だ。

「20年この仕事をやってきて、自分が作った矢床を父親が使ってくれた瞬間。一流職人である父親に認められた気がして、とても嬉しかったのを覚えています。鯖江の眼鏡は、使っていくと掛けやすさがわかるはず。誇りをもって作っています。」

POINT11 鯖江の職人がメガネ作りにかける想い

鯖江の職人はあくまでも、謙虚で控えめだ。セルフレームを扱う有限会社西尾眼鏡の代表取締役、西尾隆之氏も「メガネ作りにだけは携わりたくなかった」「ゴルフしているときの方が幸せだね」などと、おどけた顔をみせる。しかしよくよく話を伺うと……。

「細かい部分の磨きの美しさ、品質への厳しさには自信をもっていますね。街中やテレビなど、ふとした時に自分が手間隙かけて出荷した眼鏡を掛けている人を見るのが、嬉しくてたまらない」と、想いを込めて語ってくれた。

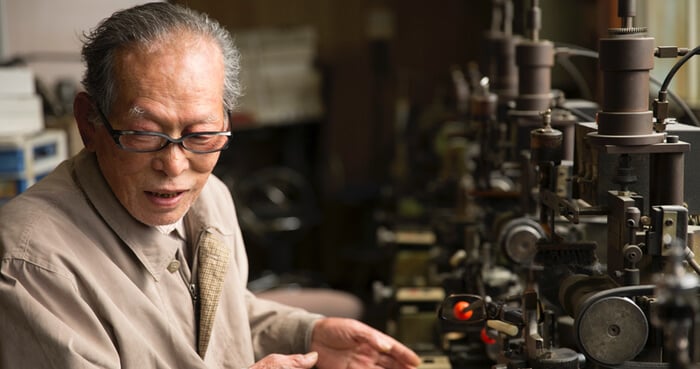

(左)有限会社西尾眼鏡の創業者、西尾隆二氏 / (右)二代目、代表取締役の西尾隆之氏。眼鏡作りへの想いを語る隆之氏を頼もしそうに見つめる初代の表情が印象的だった。

職人の技と想いがつまった”鯖江の眼鏡”が!Oh My Glasses TOKYO

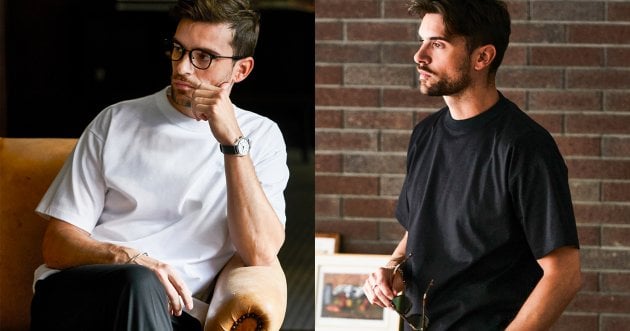

職人の手間暇をかけてつくられた鯖江の眼鏡は高価な印象があるかもしれない。しかし、そんな鯖江の眼鏡職人のこだわりがふんだんにつまっていながらも”手の届く価格”で購入できるブランドが「Oh My Glasses TOKYO」だ。職人さん達にお話をお伺いしたところ、オーマイグラス東京が求める品質基準はとても高く厳しいと笑いながら答えてくれた。鯖江のメガネを検討するなら、ぜひ公式オンラインショップや直営店を訪れて頂きたい。「どんな顔の形の人にも合う眼鏡」をコンセプトにしてつくられ、オンラインでも試着が可能なのであなたにピッタリな一本が見つかると思う。高い品質の裏にある職人のこだわりと想いを感じ取ってみてほしい。